Контроль ионных загрязнений.

Новые тенденции в контроле качества сборочно-монтажных работ

При типовом обеспечении эксплуатационных условий качество и надежность ЭМ всегда зависят от наличия определенного уровня ионных загрязнений (рис. 1).

Ионы диссоциируют из хлорида аммония (NH4Cl), лимонной, соляной, серной и угольной кислоты, диэтиламина гидрохлорида, выделений из печатных плат, остатков процесса пайки и т.п., включая:

- остатки от травления и металлизации;

- остатки оловянирования или оплавления;

- недополимеризованной паяльной маски (ПМ);

- временной ПМ;

- флюсов;

- масел;

- материалов корпусирования компонентов;

- пыли и следов рук.

В начале 1970-х годов методы контроля загрязнений использовались для облегчения управления процессом производства. Специальный тест, созданный для определения количества ионных загрязнений на поверхности ПП, ЭРИ или ЭМ, которые могли бы нарушить требуемое электрическое функционирование, основан на составе, который включает смеси деионизованной (ДИ) воды и спирта и представляет результат как эквивалент раствора хлорида натрия (NaCl).

Почему спирт и вода? Потому что большинство флюсов, используемых в настоящее время, состоят из канифоли и ионных активаторов — солей.

Флюс используется в жидком виде как раствор на спирте, таким образом, было бы логично использовать спирт, чтобы растворить канифольную часть остатков; таким же образом возможно растворение водой солей.

Промышленность долго находилась в поиске способа, определяющего допускаемую чистоту ЭМ, и было решено применять этот простой тест с определением уровней годен/не годен для того, чтобы отделять чистые ЭМ от недостаточно чистых.

В результате этот метод — ROSE-контроль (Rеsistivity Of Solvent Extract, сопротивление раствора смыва) — продолжают использовать и по сей день согласно стандартам IPC JSТD 001 и IPC TM650 п. 2.3.25.

Неразумно считать ROSE-тест единственным для определения годности/негодности по чистоте, так как критерий 1,5 мкг/см2 = NaCl означает, что допустимо смыть указанное количество соли с каждого квадратного сантиметра контролируемого ЭМ. Учитывая значительное увеличение плотности ЭМ, которое имело место после 1970-х годов, эта величина существенно отличается от критерия, необходимого сегодня.

Первые исследования проводились в ВМФ США и были отражены в стандарте IPC TR583. Однако, по мнению авторов, в этом методе есть «подводные камни». С другой стороны, он является быстрым и точным методом контроля, базирующимся на измерении ионных загрязнений. Хуже всего, что этот уровень может быть слишком высок для современных ЭМ; он также не учитывает, что загрязнения могут быть локальными.

Существуют два автоматизированных ROSE-теста, используемых сегодня: статический и динамический. Статический тест не является таковым в действительности, и это порождает некоторую путаницу. Для того чтобы отделить прошлое от настоящего, возможно, сначала нужно подобрать более подходящее название для метода контроля.

Следует также сказать, что каждый, кто использует термин «контроль чистоты», вводит оппонентов в заблуждение, пытаясь ответить на вопрос, не имеющий ответа: «Насколько чисто чистое?»

Чистота или контроль процесса

Чистота подразумевает, что вы контролируете наличие всех возможных загрязнений на плате. Но вы не можете сделать это.

Контроль процесса подразумевает, что вы смываете одни и те же загрязнения каждый раз. Вы можете сделать это — надежно и воспроизводимо.

Смыв ионных загрязнений зависит от температуры и интенсивности потока раствора, используемого при определенном тестовом решении. Инструмент и конструкция образца влияют на интенсивность потока: он не может везде быть постоянным, то есть точно измерить чистоту невозможно, но мы можем использовать эту технику для соответствующего отражения процесса.

PICT — контроль процесса ионной проводимости

PICT (Process Ionic Conductivify Теst) — простой, надежный, точный и быстрый метод для контроля процесса сборки. Как и при ROSE-тестировании, используемый раствор представляет собою смесь:

- соответствующей пропорции изопропилового спирта (isopropyl alcohol, IPA);

- соответствующей пропорции деионизованной (ДИ) воды с проводимостью менее 0,1 мкСм/см.

Смесь может составлять 75:25 или 50:50 объемных процентов IPA и ДИ-воды.

(Примечание. При приготовлении раствора объем каждого из компонентов необходимо измерить отдельно, до смешивания. Это важно в связи с тем, что смешиваемые жидкости имеют разную плотность.)

Почему вода и спирт?

ДИ-вода

Определение ионной чистоты воды критично для нескольких отраслей, где есть строгое регулирование и приняты строгие промышленные требования, а также широко используется измерение проводимости. Мы знаем, что значение электрической проводимости для ультрачистой (ДИ) воды — 0,0555 мкСм/см при +25 °С и что эта величина зависит от температуры.

Добавление сильно ионизированной соли в ДИ-воду увеличивает ее электрическую проводимость почти пропорционально концентрации соли. Измерение проводимости может быть использовано для определения концентрации ионизированной соли, смытой в раствор.

Когда ионные загрязнения, присутствующие на плате либо компонентах монтажа, входят в контакт с ДИ-водой, ее проводимость растет, так как загрязнения растворяются. Измеренная проводимость — это сумма проводимости воды и эквивалентной проводимости ионов натрия и хлора. Это не означает, что загрязнения являются поваренной солью (NaCl), но результаты измерения демонстрируют, что уровень проводимости эквивалентен проводимости, полученной при растворении означенного количества NaCl, если бы эта соль была растворена вместо реальной ионизированной соли.

Очень важно заметить, однако, что контакт ультрачистой воды с воздухом поднимает проводимость до 0,8–1,5 мкСм/см в зависимости от реальной концентрации CO2 в атмосфере.

Однако на практике выявлено, что не все ионные загрязнения легко растворяются в воде, конкретно это проявляется в процессе формирования таких остатков, как паяльный флюс. Эти загрязнения, тем не менее, хорошо растворяются спиртом.

Спирт (IPA или пропан-2-ол)

Назначение спирта — растворение органических солей таким образом, чтобы высвободить запечатанные ионизированные материалы. Он не играет практически никакой роли в процессе диссоциации, так как очень мало ионизирован по сравнению с водой.

Они работают вместе: ДИ-вода обеспечивает диссоциацию ионов, попадающих в раствор при растворяющем действии спирта — IPA. Именно присутствие диссоциированных ионов увеличивает проводимость исследуемого раствора, так как IPA является неионизированным гидрофильным раствором, и его присутствие не влияет на показания, за исключением той степени, в которой он « растворяет» воду, внося (в контролируемый раствор) диссоциированные ионы. Следует отметить, что увеличенное содержание спирта снижает чувствительность, но увеличивает растворимость, и наоборот, в отношении воды.

Количество ионизированных материалов в исследуемом растворе выражается в коэффициенте проводимости, который эквивалентен измеренной проводимости, возникающей при растворении известного количества стандартной ионизированной соли, такой как NaCl. То есть ионные загрязнения обычно представляются как эквивалент NaCl в микрограммах на единицу поверхности образца.

Техника измерений

Усиленный сигнал поступает на небольшую аналоговую измерительную схему, выдающую сигнал по напряжению с температурной компенсацией значения проводимости. Функция — нелинейная, поэтому изменения в нижней области проводимости требуют значительно большей компенсации напряжения, чем в верхней, как показано на рис. 2.

Проводимость ионизированного раствора определяется как:

где Λi — молярная проводимость i-ого иона при бесконечной растворимости, См·см2/моль; Сi — концентрация i-ого иона, моль/л.

Измерительный датчик должен работать так, чтобы можно было получить максимальную точность при очень низких значениях проводимости путем компенсации всех поляризаций.

Важно отметить, что при проведении процесса исследуемый раствор может фиксировать некоторые дополнительные ионные загрязнения, возникающие при растворении в жидкости СО2 и других ионизированных газов, присутствующих в окружающем воздухе. Наличие этих добавок и других неизбежных факторов может влиять на точность контроля.

Температура исследуемого раствора

Существует мнение, что контрольный раствор стоит нагреть, чтобы увеличить диссоциацию загрязнений. В то же время особых аргументов в эффективности увеличения температуры пока не получено, это касается как улучшения контроля температуры, так и увеличения растворимости загрязнений.

Необходимо принимать во внимание два момента:

- Широко используется линейная коррекция температуры. Она основана на наблюдении, что проводимость электролитов изменяется в одинаковой пропорции на каждый градус изменения температуры.

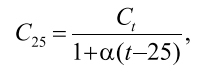

Зависимость проводимости, рассчитанная при +25 °С (измеренная):

где Сt — проводимость при любой температуре; α — линейный температурный коэффициент, определяемый как десятичная дробь.

Хотя простой температурный коэффициент можно использовать с разумной точностью в интервале 30… 40 °С, точность может быть увеличена подсчетом коэффициента специально для температуры конкретного образца.

- Эффект увеличения растворимости при нагреве контролируемого образца сочетается со значительным увеличением склонности к выщелачиванию элементов, входящих в состав ламината, через паяльную маску и с поверхности схемы, включая бром, используемый как огнестойкая добавка.

Соотношение контролируемого раствора и контролируемой поверхности

Как уже было сказано, воздействие атмосферы на чистую воду увеличивает проводимость до 0,8–1,15 мкСм/см, в зависимости от реальной концентрации СО2 в атмосфере.

Из этого следует, что поверхность контрольного раствора в емкости будет подвержена воздействию присутствующего СО2 или других высококонцентрированных газов, которые могут присутствовать в окружающей измерительное оборудование атмосфере.

В дополнение скажем, что соотношение ионных загрязнений, присутствующих на поверхности контролируемого ЭМ, и объема используемого контролируемого раствора должно быть по возможности меньшим для повышения точности измерения. Для получения оптимальной точности следует использовать не более 115 мл/см2 контрольного раствора.

Для минимизации воздействия СО2 контрольная камера должна иметь минимальную поверхность, контактируемую с воздухом: узкая и глубокая лучше, чем широкая и мелкая.

PICT способ контроля

Будет ли сборочно-монтажный процесс малосерийным, многономенклатурным или крупносерийным (малономенклатурным), производительность должна быть высокой, а методы управления качеством процесса и воспроизводимостью должны быть быстрыми и точными. Важнейшее преимущество метода PICT (process ionic contamination test, контроль процесса ионных загрязнений) заключается в том, что он подходит по обоим этим критериям.

Открытая обратная связь (петля) или закрытая

Открытая петля (динамический метод по IPC) — это метод, при котором раствор постоянно прокачивается через плату, измеряется, регенерируется и опять прокачивается через контрольную камеру.

Доводы за: можно немедленно повторно тестировать образец.

Доводы против: возможны ложные показания, особенно если регенерация неэффективна (требуется замена регенерационной смолы), контрольное время длительное (как правило, 15 мин).

Закрытая петля (статический метод по IPC) — это метод, при котором плату погружают в контрольный раствор, который затем прокачивается через измерительный датчик помимо регенерационного устройства таким образом, чтобы все загрязнители были растворены в контрольном растворе и измерены. Раствор затем регенерируется перед следующим этапом контроля.

Довод за: время контроля может быть значительно уменьшено (<5 мин), это значительно меньше, чем необходимо для возможности появления ложного результата.

Довод против: необходимо регенерировать раствор перед следующим измерением.

То есть можно утверждать, что при статическом методе раствор насыщается, и производственный процесс серьезно задерживается до тех пор, пока эта проблема не будет ликвидирована.

Поскольку целью этого способа контроля является утверждение, что процесс находится под контролем и воспроизводим, статический метод предпочтителен.

Как использовать тест для управления сборочно-монтажным процессом

Выступая показателем теста управления процессом, критерий годен/не годен будет различен для каждой производственной линии. Существуют два метода подсчета величины параметра годен/не годен для конкретной продукции. На рис. 3 показан типичный результат.

Метод 1

Сначала убедитесь в том, что вы получаете годную продукцию.

Возьмите не менее (чем больше, тем лучше) десяти образцов плат, компонентов или ЭМ с техпроцесса в точке, где вы хотите измерить ионные загрязнения. Теперь проведите PICТ-тест на них и зафиксируйте результат. Как при любом статистическом подсчете, чем больше образцов вы будете тестировать, тем более точным вы получите критерий годен/не годен. Когда закончите все тесты, подсчитайте средний результат, сложив все результаты и поделив на количество замеров.

Используя это число, посчитайте стандартный разброс (девиацию) по следующей формуле:

где хn — результат по данной ЭМ; — среднее арифметическое значение результата; n — число образцов.

Посчитав стандартную девиацию, все, что вам останется сделать, это умножить ее на 2 и прибавить к среднеарифметическому. Это и будет критерий годен/не годен для производственной линии.

Пример расчета по методу 1.

Критерий ICT (контроль ионных загрязнений), метод 1, рабочий пример

|

№ платы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Результат |

0,556 |

0,737 |

0,708 |

0,642 |

0,705 |

0,807 |

0,662 |

0,839 |

0,597 |

0,648 |

Среднее арифметическое:

(0,556+0,737+0,708+0,642+0,705+0,807+0,662+0,839+0,597+0,648)/10 = 0,69

Стандартная девиация:

(0,556–0,69)2+(0,737–0,69)2+(0,708–0,69)2+(0,642–0,69)2+(0,705–0,69)2+

+(0,807–0,69)2+(0,662–0,69)2+(0,839–0,69)2+(0,597–0,69)2+(0,648–0,69)2 = 0,07

0,07/10 = 0,007

(0,007)1/2 = 0,084

Годен/не годен = 0,69+(0,084×2) = 0,858

Таким образом, критерий «годен/не годен» для данной производственной линии должен быть установлен как 0,858 мкг/см2 = NaCl

Метод 2

Сначала определите режимы процесса, используя метод SIR/ECM по стандарту IPC TM650 п. 2.3.6.7. с учетом IPC 9202 и IPC 9203 или МЭК61189-5-5 (метод Е02).

После установки всех режимов сборочно-монтажного процесса может быть определен и критерий годен/не годен для РICТ.

После определения критерия годен/не годен (по любому из методов) он может быть включен как один из параметров ПО тестера ионных загрязнений для того, чтобы при проверке на РICТ быстро сигнализировать о наличии недопустимого уровня разброса, говорящего о том, что произошли изменения процесса в худшую сторону.

Примечание. Каждая промышленная линия будет выдавать различный результат тестирования на ионные загрязнения, даже если это рядом стоящая линия, проводящая измерения с очень низким уровнем параметров. При этом может быть зафиксирована реакция на СО2, как было показано ранее. Также на показания могут влиять количество атмосферных загрязнений и температура внешней среды.

Выводы

Процесс контроля ионных загрязнений является необходимым методом контроля техпроцессов. Он имеет большую историю, к сожалению, базирующуюся на неверной предпосылке, что все в порядке, если не превышен критерий 1,5 мкг/см2 = NaCl.

Решайте сами.

- Ca I. All courtesy of Emertion Process Management. Teory and Application of Conductivity. 2010.

- Light T. S., Kingman E. A., Bevilaqua A. C. The conuctivity of low contcentration of CO2 dissolved in ultrapure water from 0-100 ° Thornton Associates, Inc. Waltman, MA Paper presented at the 209th American Chemical Society Nasional.

отправка...

отправка...