Новейшие решения в области подготовки компаундов и заливки

Одним из традиционных методов обеспечения влагозащиты изделий уже более полувека является заливка полостей герметиками и компаундами. Влага, попадающая в электронные узлы в виде капель, струй или влажного воздуха, становится как причиной немедленных отказов, так и ускорения коррозионных процессов. Еще более разрушительное действие могут оказывать топливо, кислоты или кислые газы. Поэтому такая заливка должна обладать высокой адгезией к поверхностям и не иметь трещин или пор в течение всего срока эксплуатации изделия (рис. 1).

Кроме того, заливка компаундом может служить и средством механического крепления элементов или склеивания деталей. Например, в космической и ракетной технике заливка хвостовиков электрических соединителей эпоксидными компаундами не только служит средством влагозащиты, но и снижает механическую нагрузку на контакты соединителя при вибрациях, ударах и линейных ускорениях. Иногда даже используют так называемый метод бескорпусной заливки, при котором объем компаунда становится и хвостовиком — конструктивным элементом, предназначенным для крепления пучка проводов к корпусу соединителя.

Отрицательные свойства заливки такими составами — практически нулевая ремонтопригодность узлов и их большая масса. Для минимизации подобных нежелательных эффектов применяют технику селективной заливки или заливку вспененными компаундами.

К основным типам компаундов, используемых при производстве электротехнических и электронных узлов, относятся эпоксидные, полиуретановые и кремнийорганические (силиконовые) компаунды. Правильный выбор типа основан на требованиях назначения изготавливаемой продукции и четком понимании достоинств и недостатков каждого вида компаунда.

Эпоксидные компаунды считаются самыми твердыми из всех трех типов и отличаются низким коэффициентом теплового расширения. Их несомненное достоинство — высокая адгезия к большинству поверхности и малый коэффициент усадки при отверждении (порядка 0,5–2%). Множество комбинаций смол, отвердителей и наполнителей позволяют получать составы со специальными свойствами: повышенной теплопроводностью, магнитной проницаемостью или повышенной стойкостью к кислотам, щелочам, растворителям, топливам и маслам. При росте температуры окружающей среды выше +40 °С эпоксидные компаунды постепенно размягчаются, теряя прочность. Теплостойкость эпоксидных компаундов чаще всего ограничена +150 °С.

Полиуретановые компаунды имеют самую низкую теплостойкость из всех трех типов и обычно не могут быть использованы при температурах выше +130 °С. Однако при этом они обладают высокой морозостойкостью, доходящей до –80 °С. Их основное достоинство — устойчивость к воздействию влаги (в том числе морской воды) — определяет их преимущественное использование на судах, кораблях и подводных аппаратах. Причем полиуретановые компаунды могут иметь твердость на уровне эпоксидных компаундов или быть эластичными, как кремнийорганические. Важное свойство полиуретановых компаундов — стойкость к абразивному износу.

Кремнийорганические компаунды иногда называют силиконами из-за латинского названия «силициум», то есть кремния, входящего в их состав. Силиконовые компаунды самые мягкие из трех рассмотренных групп. Их твердость практически не изменяется во всем диапазоне рабочих температур, поэтому данный вид компаундов часто используют в тех случаях, когда гибкость и эластичность заливки должна быть обеспечена не только при повышенных температурах, но и при низких отрицательных температурах. Диапазон рабочих температур кремнийорганических компаундов чрезвычайно широк. Популярный в оборонной промышленности кремнийорганический компаунд Пентэласт 711 сохраняет свои свойства в диапазоне температур –90…+250 °С. Кроме того, кремнийорганические компаунды обладают минимальной диэлектрической проницаемостью среди всех трех типов (около 3), что имеет большое значение в электронике для снижения емкостной связи между залитыми компонентами.

Помимо электрической изоляции, влагозащиты и повышения механической прочности компаунды могут решать и ряд других задач:

- обеспечение прозрачности покрытия для схем с индикаторами или приборов освещения;

- снижение теплового сопротивления среды для схем с повышенным тепловыделением;

- обеспечение стойкости к определенным химическим веществам;

- склеивание деталей.

На многих предприятиях и сегодня применяют традиционную технологию ручного приготовления составов, предусматривающую взвешивание компонентов на электронных весах с последующим замешиванием вручную в вытяжных шкафах. Для нанесения компаунда чаще всего используют различные одноразовые приспособления, исключающие операцию отмывки от остатков: бумажные или пластиковые емкости или шприцы. Поэтому не секрет, что участок заливки — одно из самых неопрятных производственных помещений.

Возникающие при реализации такой технологии проблемы хорошо известны всем, кто сталкивался с ней на производстве:

- постоянная потребность в расходных одноразовых материалах (стаканчиках, мешалках, шприцах);

- относительно высокие потери заливочных материалов (на стенках стаканчиков и заливочных приспособлений);

- влияние человеческого фактора на равномерность замешивания и точность позиционирования при заливке.

Кроме того, большинство компонентов заливочных компаундов — токсичные вещества, при работе с которыми необходимо использование высокопроизводительных вытяжных устройств и средств индивидуальной защиты.

Особую трудность представляет выполнение специальных требований по приготовлению и нанесению составов:

- дегазация компонентов и недопущение насыщения воздухом замешиваемого компаунда;

- поддержание температурного режима компонентов и готовой смеси (например, умеренный подогрев для повышения текучести и недопущение самонагревания для эпоксидных компаундов);

- поддержание низкой относительной влажности воздуха при замешивании полиуретановых компаундов для недопущения насыщения смеси влагой;

- обеспечение заданной дозы, места и скорости инжекции компаундов для равномерной заливки изделий сложной формы.

Все эти технологические особенности, которые необходимо соблюдать для обеспечения качества заливки высоконадежной техники, а также содержание высококвалифицированного персонала и риски, связанные с его работой на вредном производстве, вынуждают изготовителей электротехнических изделий и электроники задуматься о приобретении специальных автоматизированных или роботизированных линий, оснащенных оборудованием для точного замешивания, дозирования и нанесения компаундов. Очевидно, при выборе такого оборудования покупатели вынуждены учитывать не только технологические параметры, но и цену, доступность сервисного обслуживания, запасных частей и обучения персонала всем тонкостям работы.

Заливочные машины работают под управлением программируемых логических контроллеров, содержащих все параметры технологического процесса. Использование контроллера позволяет:

- минимизировать время переналадки машины путем быстрого выбора одной из сотен программ заливки, хранящихся в памяти контроллера;

- изменять параметры процесса заливки непосредственно во время выполнения задания;

- мониторить фактическое состояние оборудования;

- формировать все виды отчетов в формате MS Excel (например, отчеты о расходе материалов, времени выполнения оператором рабочего задания, причинах возникших простоев и т. д.);

- выполнять отладку программ заливки и отработку траектории перемещения координатного манипулятора в пошаговом режиме;

- импортировать траекторию движения манипулятора из чертежа в формате AutoCad;

- интегрировать машину в АСУТП цеха или предприятия через порт Ethernet.

В свою очередь, использование системы управления производством «S-MES: Орбита» позволяет интегрировать оборудование, оснащенное датчиками и исполнительными устройствами под управлением контроллеров, в единое информационное пространство [1].

Работа машин осуществляется, как правило, по единому шаблону с незначительными вариациями:

- жидкие компоненты компаундов перекачивают из транспортной тары в рабочие емкости, в которых они могут быть при необходимости подогреты и дегазированы при низком давлении;

- измерительные насосы в соответствии с заданным соотношением подают компоненты в статический или динамический смеситель;

- дозирующая запорная арматура обеспечивает выдачу запрограммированного количества компаунда с необходимой скоростью;

- в машинах с ручным позиционированием оператор с помощью заливочного пистолета выполняет заливку детали компаундом;

- в роботизированных системах заливки координатный манипулятор позиционирует инжектор с высокой точностью и производит заливку компаунда всех расположенных в рабочей области манипулятора деталей в один или несколько этапов;

- в автоматических конвейерных линиях по окончании процесса заливки конвейер удаляет из рабочей области готовые изделия и подает в нее новую партию заготовок.

Заявка на подбор заливочного оборудования должна содержать три основных раздела, которые помогут поставщику выбрать наиболее подходящую модель. И это не пустая прихоть работающего с вами менеджера, а минимально необходимый объем знаний о вашей задаче.

Первым фактором, определяющим тип заливочной машины, является марка перерабатываемого состава. Двухкомпонентные системы требуют наличия двух рабочих емкостей, трехкомпонентные — трех. Соотношение компонентов при смешивании и вязкость компонентов и готового компаунда определяют параметры измерительных шестеренчатых насосов, нужное давление в системе и параметры запорно-регулирующей арматуры. Материалы для напорных трубопроводов должны быть стойкими к воздействию компонентов в течение всего срока эксплуатации машины. Кроме того, тип компаунда определяет вид применяемого смесителя (статический или динамический), необходимость перемешивания, дегазации или подогрева компонентов.

Второй фактор — параметры технологического процесса, включающие объем заливаемого компаунда, скорость его подачи, точность позиционирования инжектора и создание специальных условий при заливке (например, заливка в вакууме).

Третий фактор — требуемые объемы производства, что в первую очередь влияет на уровень автоматизации оборудования, поскольку выполнение, например, заливки 3000 деталей за смену длительностью 8 ч под силу только роботизированному манипулятору. При больших объемах производства обоснована уже покупка машины конвейерного типа. И наоборот, при выполнении заливки не более 50 деталей в смену экономически целесообразно приобрести машину с ручным нанесением, особенно если не требуется высокой точности позиционирования инжектора. Кроме этого, объем рабочих емкостей должен соответствовать количеству выпускаемой продукции, чтобы избежать как длительного хранения компонентов в емкостях машины, так и частой их заправки из транспортной тары.

Помимо основных узлов, предназначенных для выполнения функций смешивания и дозирования компаундов, качественное заливочное оборудование имеет и дополнительные системы для обеспечения добротности продукции и сохранности узлов машины:

- Система автоматической промывки предназначена для очистки специальными составами смесительной камеры и сопла во избежание полимеризации в них заливочных составов при возникновении длительных пауз между заливками. После промывки машина выполняет продувку камеры и сопла сжатым воздухом. Критическая длительность паузы в работе, которая может привести к блокированию смесительного узла, должна быть внесена в память программируемого логического контроллера. Возможна также промывка одним из компонентов компаунда путем вытеснения им готового состава из рабочих узлов. Это повышает расход данного компонента, но не требует использования специальных промывочных жидкостей.

- Устройство антискапывания (anti-dropping system) на выходе смесительного устройства предназначено для предотвращения капания готового компаунда в паузах между рабочими циклами.

- Система рециркуляции компонентов компаунда предназначена для поддержания однородности компонентов на входе смесителя и недопущения их застоя и разделения в отдельных участках трубопроводов. Наличие этой системы наиболее актуально для работы с наполненными компаундами, в которых без постоянного перемешивания возможно выпадение наполнителя в осадок.

- Система контроля уровня в рабочих емкостях сигнализирует о необходимости их заполнения для поддержания непрерывности процесса заливки. В некоторых машинах предусмотрена также площадка для размещения транспортной тары и автоматическая подача компонентов в рабочие емкости по мере их опустошения.

Переработка компаундов с высокой вязкостью (в том числе с высокой долей наполнителя) требует использования оборудования с принципиально отличающейся системой подачи компонентов. Например, использование шестеренчатых насосов в этих случаях чаще всего невозможно, поэтому должны быть предусмотрены винтовые насосы. Подача пастообразных компонентов из рабочих емкостей или напрямую из транспортной тары выполняется с помощью плунжерных систем.

В роботизированных ячейках заливки инжектор закреплен на консольном или портальном координатном манипуляторе, который позволяет вводить необходимое количество компаунда в точках, обеспечивающих его оптимальное растекание с заполнением всех полостей. Возможно также задание любой траектории движения (например, зигзагообразной или спиральной) для изделий сложной формы. Скорость перемещения инжектора в этом случае может достигать 600 мм/с, а точность позиционирования — 0,1 мм. Наибольший ход инжектора осуществляется, как правило, в горизонтальной плоскости и может составлять несколько метров по обеим координатам. Ход по вертикали в стандартных моделях обычно ограничен величиной 300 мм, но может быть увеличен при необходимости заливки полостей, расположенных в одном изделии на разных уровнях. Для повышения производительности роботизированной заливочной ячейки на координатной системе манипулятора может быть смонтировано несколько смесительных устройств. Такой прием актуален для процессов, предусматривающих замедленной подачи компаунда. При наличии требований технологической документации рабочий стол может быть оснащен системой подогрева заливаемых заготовок. Однако чаще всего инфракрасный подогрев заготовок — это функция отдельной камеры в составе автоматической линии конвейерного типа.

В настоящее время на мировом рынке существует несколько поставщиков заливочного оборудования, производство которых расположено как в Европе или Соединенных Штатах, так и странах Азиатско-Тихоокеанского региона. Одни изготовители заливочных машин ориентируются на крупносерийные производства и основная линейка их продукции — автоматические конвейерные линии, чья эффективность может достигать десятков миллионов заливок в год. Другие выпускают машины преимущественно для ручной или полуавтоматической заливки, предназначенные для мелкосерийных или опытных производств.

В завершение статьи представим краткий обзор типов оборудования для подготовки и заливки компаундов, изготовляемых белорусской компанией «АСД-техника» и индийской компанией TWIN Engineering.

Несмотря на то что эти компании расположены в разных частях света, у них много общего:

- многолетний опыт поставки как в своей стране, так и за рубеж;

- применение модульного принципа сборки оборудования для снижения сроков разработки и производства оборудования;

- ориентация на технологический процесс покупателя.

Модульный принцип, реализуемый этими компаниями, позволяет снизить номенклатуру запасных частей, унифицировать процедуры обслуживания и ремонта, а также выполнять дооснащение уже поставленного оборудования с минимальными затратами.

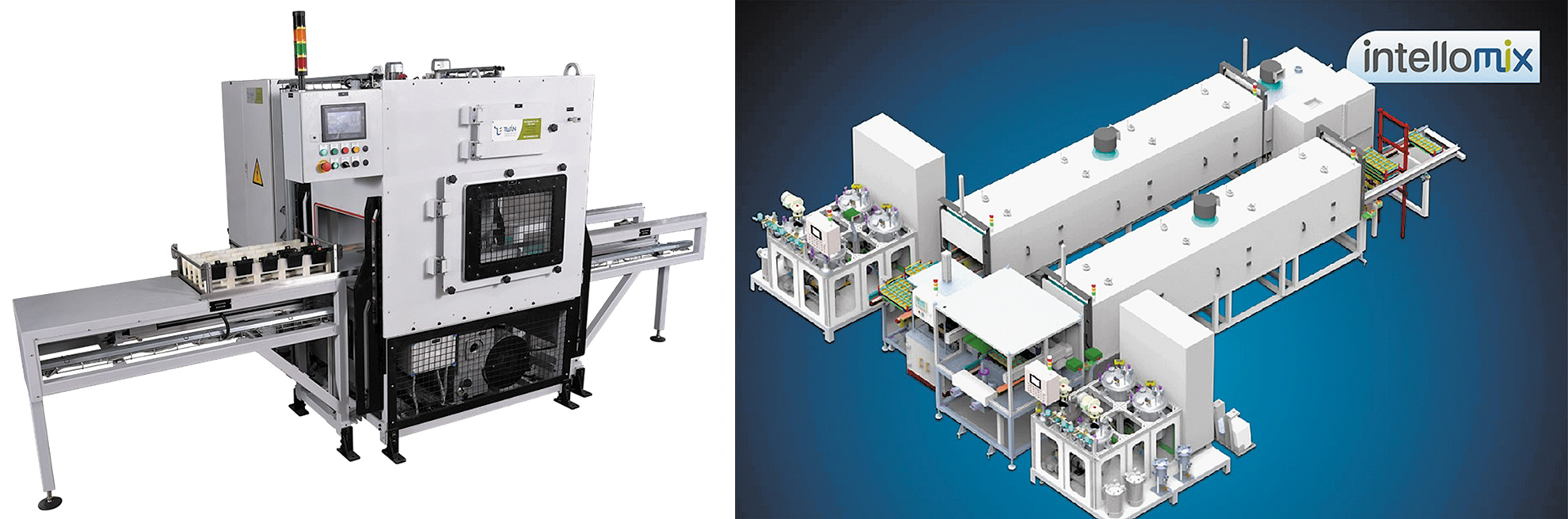

Компания «АСД-техника» представляет как компактные установки с ручным нанесением компаунда серии «Компакт», так и роботизированные ячейки серии «Старт» (рис. 2).

Специалисты компании хорошо знакомы со спецификой российских производств, применяемыми материалами и типовыми проблемами, возникающими при работе с ними. Все выпускаемое оборудование и программное обеспечение разработано инженерами «АСД-техника», что помогает вносить необходимые корректировки с минимальными затратами.

Компания TWIN Engineering наряду со специализированными отдельно стоящими установками для заливки уделяет большое внимание созданию автоматических конвейерных линий, включающих как камеры предварительного нагрева деталей, так и камеры полимеризации при заданной температуре (рис. 3).

При этом компания совместно с ГК «СЕРП» активно внедряет элементы «Индустрии 4.0» в разрабатываемое оборудование, что позволяет полностью роботизировать производственные процессы использованием системы управления производством «S-MES: Орбита» [1] и включает:

- отображение списка производственных заданий;

- автоматическую загрузку управляющих программ;

- мониторинг фактического состояния оборудования;

- полностью настраиваемую систему отчетов: расход материалов, время простоя, виды отказов;

- отображение инструкций, в том числе видеоинструкции;

- сервисную и техническую поддержку в реальном времени через мобильное приложение;

- систему технического зрения;

- интеллектуальный анализ состояния узлов для обслуживания по состоянию.

В статье сделана попытка дать потенциальным потребителям (технологам или руководителям цехов) первоначальное представление о применяемых материалах, принципах работы, основных параметрах и дополнительных возможностях современных заливочных машин. Также приведен минимальный перечень необходимых сведений, что позволит решить задачу выбора заливочного оборудования надлежащим образом. Дополнительная информация всегда приветствуется, потому что она позволяет оптимизировать наше предложение по соотношению «цена/функции». А широкий выбор такого оборудования на мировом рынке может решить даже самые сложные технологические задачи.

- Сидоров С., Полторыхин Д. Инновационный подход к роботизации производства кабельных сборок и жгутов // Технологии в электронной промышленности. 2019. № 1.

отправка...

отправка...