Влияние конструкции печатных плат и различных сопел на качество и стоимость производства при селективной пайке

Райнер Зох (Reiner Zoch)

перевод: Антон Кантер

Введение

Бурный рост рынка радиоэлектронной промышленности способствует развитию конкуренции с ярко выраженной ценовой политикой уменьшения стоимости продукции. Именно поэтому для компаний, выпускающих электронное оборудование, крайне важная задача — это снижение затрат на издержки производства при сохранении высокого качества выпускаемой продукции.

Ручная пайка и ремонт готовых изделий являются нецелесообразными способами производства по финансовым затратам и повторяемости на производствах, в связи с ростом требований к качеству выпускаемой продукции. Платы с высокой плотностью расположения компонентов, многослойные печатные платы со сложной структурой, элементы с малым шагом и «тонкие» компоненты не могут быть эффективно обработаны с помощью ручной пайки. При производстве с ручной обработкой нужно всегда помнить о факторах, которые приводят к скрытым издержкам: это поддержка высокого уровня производительности путем увеличения рабочих мест, брак готовой продукции, обучение персонала. Ручная пайка практически невозможна в случае применения бессвинцовых припоев, так как слишком высок риск термоудара микросхем и компонентов. Основной задачей, решаемой при переходе на автоматическую селективную пайку, остается получение максимального качества выпускаемой продукции при минимальном браке.

Соблюдение требований к разработке печатных плат имеет огромное значение при переходе на автоматическую селективную пайку. Например, выбор правильного расположения компонентов на печатной плате, при котором учитывается минимально допустимое расстояние между соседними выводами компонента, поможет избежать появления перемычек, а соблюдение необходимого расстояния до компонентов, которые не должны смачиваться припоем в процессе пайки, поможет избежать их повреждений.

Правильный выбор оборудования и его конфигурация также играют важную роль при производстве. Правильный выбор диаметра сопла, его типа — смачиваемое или несмачиваемое — помогают повысить качество готовой продукции. Внедрение современных технологий в установки автоматической пайки позволяет избежать дефектов при производстве. Так, например, технология «ножа» в установках селективной пайки погружением помогает избежать появления перемычек и «мостов» между выводами компонента.

С чего начать?

Чаще всего селективную пайку невозможно использовать из-за слишком небольшого расстояния между местами пайки и соседними компонентами. Например:

- SMD-компонентами поверхностного монтажа, которые могут быть смыты во время процесса пайки;

- компонентами выводного монтажа, установленными на стороне пайки (сопло может задеть такие компоненты при пайке).

При селективной пайке наиболее часто встречаются следующие дефекты: образование перемычек припоя между соседними выводами компонента, образование шариков припоя, плохая смачиваемость монтажных отверстий. Всех этих дефектов можно избежать путем корректного выбора необходимого оборудования и его правильного конфигурирования.

Сегодня различают 2 основных типа селективной пайки.

Селективная пайка мини-вoлнoй

Применяется как при последовательном проходе мини-волны припоя по выводам контактов элементов выводного монтажа, так и при окунании вывода в сопло; возможна пайка под углом. Это тип пайки (рис. 1) можно с уверенностью назвать самым гибким из существующих. Он идеально подходит для многономенклатурных производств, так как позволяет переналаживать производство в зависимости от поставленных задач. Среднее время цикла для установок с селективной пайкой мини-волной составляет от 1 до 10 минут, эти значения могут отличаться в зависимости от количества точек пайки.

Рис. 1. Пайка мини-волной

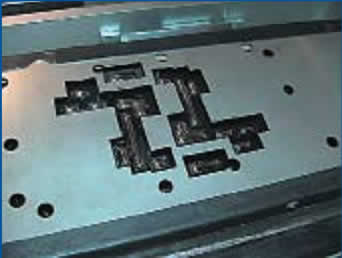

Селективная пайка oкунанием с мультинасадками

При помощи специальных мультинасадок (рис. 2) одновременно обрабатываются сразу все выводы печатной платы. Мультинасадки уникальны и разрабатываются под каждый тип печатных плат.

Рис. 2. Пайка окунанием с мультинасадками

Время цикла для таких систем составляет 20-30 с. Системы пайки окунанием с муль-тинасадками не обладают высокой степенью гибкости. Большинство машин не имеет возможности пайки под углом.

Требования к печатным платам

Чтобы избежать проблем при пайке, необходимо обеспечить минимально допустимое свободное пространство вокруг мест пайки. Для обеспечения смачиваемости монтажных отверстий и снижения вероятности образования перемычек необходимо учитывать требования к длине выводов компонентов. Правильный выбор сопла пайки позволит уберечь продукцию от перечисленных дефектов.

Минимально допустимое свободное пространство вокруг мест пайки

Для достижения максимального качества пайки мини-волной применяются сопла с минимальным внутренним диаметром 3 мм и внешним диаметром 4 мм.

При использовании метода окунания с мультинасадками минимальный размер сопла составляет 5·8 мм.

Пайка окунанием с мультинасадкой предполагает минимальное расстояние 2 мм между выводами компонента для пайки и между соседними компонентами, которые не должны быть затронуты при пайке. При использовании минимальной мультинасадки с размерами 5·8 мм длина и ширина контактной группы выводов должны быть не более 9 и 12 мм соответственно (рис. 3).

Рис. 3. Требования к конструкции печатных плат при пайке окунанием с мультинасадками

В зависимости от требований к выпускаемым печатным платам размер минимально допустимого пространства может быть уменьшен. Эти данные нужно знать и учитывать при использовании селективной пайки мини-волной.

Необходимо обеспечить минимальное расстояние 2 мм по трем сторонам от точки пайки вывода компонента и 5 мм с одной стороны группы выводов в случае использования несмачиваемых сопел для корректного отделения припоя (рис. 4). Если зазор в 5 мм нельзя обеспечить, возможно использование смачиваемых паяльных сопел либо пайка печатной платы под углом (рис. 5).

Рис. 4. Требования к конструкции печатных плат при пайке мини-волной

Рис. 5. Требования к конструкции печатных плат при пайке мини-волной с помощью смачиваемых сопел

Если при разработке печатных плат невозможно сохранить минимально возможный зазор в 2 мм по 3 сторонам от точки пайки, соседние SMD-компоненты должны быть расположены параллельно направлению пайки. В противном случае их может смыть при прохождении волны припоя (рис. 6).

Рис. 6. Расположение компонентов относительно направления пайки

При пайке мини-волной существуют требования к компонентам, расположенным на плате со стороны пайки. Если высота компонента больше 10 мм, то расстояние до сопла пайки должно быть не меньше высоты компонента.

Улучшение наполняемости монтажных отверстий

Эффект недостаточной наполняемости монтажных отверстий связан с недостаточной интенсивностью процесса теплообмена, что, в свою очередь, сильно зависит от конструкции печатной платы. Длина выводов компонентов играет существенную роль в процессе теплообмена, особенно при пайке окунанием с мультинасадкой.

При пайке окунанием длина вывода должна быть больше 2,5 мм. Это связано с глубиной погружения вывода в припой: чем глубже погружен вывод компонента в припой, тем больше передача тепловой энергии, а значит, наполняемость монтажных отверстий улучшится.

Есть еще одно правило: диаметр монтажного отверстия должен быть на 0,2-0,4 мм больше диаметра вывода. В случае использования бессвинцового припоя разница может составлять 0,5 мм.

Следует уделить внимание форме и структуре контактных площадок. Для обеспечения улучшенного теплообмена рекомендуется изолировать пространство вокруг точек пайки для концентрации теплоты на контактной площадке (рис. 7).

Рис. 7. Обособление контактных площадок

Исключение перемычек

Образование перемычек между соседними выводами компонента — один из самых распространенных дефектов при селективной пайке. Часто это дефект связан с маленьким расстоянием между соседними выводами компонента. При пайке окунанием с мульти-насадками минимальное расстояние между выводами компонента равняется 2,54 мм, при пайке мини-волной — 1,27 мм. При соблюдении этих параметров значительно уменьшается вероятность появления перемычек, даже при пайке под углом и при использовании смачиваемых сопел. Имеет значение и длина вывода компонента. При пайке окунанием с мультинасадками длина вывода компонента должна быть больше 2,5 мм (рис. 8), при пайке мини-волной под углом — 1 мм (рис. 9). Менее длинные выводы компонента могут привести к образованию галтели неправильной формы или к образованию «шипов».

Рис. 8. Требования к выводам компонента при пайке мультинасадками с окунанием

Рис. 9. Требования к выводам компонента при пайке мини-волной

Часто корректный выбор паяльного сопла для систем пайки окунанием с мультинасадка-ми значительно уменьшает риск образования перемычек. Так называемые разделительные ножи, установленные внутри сопла, позволяют предотвратить появление перемычек (рис. 10). Такие сопла дают возможность паять печатные платы окунанием при расстоянии между соседними выводами вплоть до 2 мм и длине вывода 2 мм.

Рис. 10. Технология разделительных ножей

Исключение образования шариков припоя

Процесс образования шариков припоя характерен для пайки с использованием бессвинцовых припоев. Высокие температуры негативно влияют на процесс пайки, в результате могут появиться шарики припоя. Для предотвращения образования шариков припоя печатные платы необходимо нагревать перед процессом пайки. Изоляция поверхности вокруг контактной группы также способствует лучшему теплообмену, что уменьшает вероятность появления шариков припоя (рис. 11).

Рис. 11. Изоляция контактной площадки

Сопла при пайке окунанием с мультина-садкой позволяют уменьшить вероятность появления шариков припоя, путем точного направления припоя на контактную площадку. Последующее удаление припоя через специальные пластины внутри сопла исключает контакт с поверхностью печатной платы.

Заключение

Среди всех автоматизированных процессов пайки селективная пайка, пожалуй, самый требовательный процесс. Необходимо обладать знаниями об особенностях процесса и используемых материалов, а также иметь определенный опыт для грамотного внедрения этой технологии. Современные системы автоматической селективной пайки, однако, позволяют решить б0льшую часть трудностей, которые могут возникнуть во время производства. Такие установки оставляют в прошлом процессы ручной пайки как экономически невыгодные и неэффективные и позволяют достичь нового уровня качества выпускаемой продукции.

отправка...

отправка... 30 июня, 2022

30 июня, 2022